La galvanisation à chaud consiste à déposer une couche de zinc protectrice par immersion des pièces en acier dans un bain à environ 450 °C. Conforme à la norme ISO 1461, ce procédé offre une excellente protection anticorrosion.

Cependant, cette protection a une contrepartie souvent sous-estimée : elle modifie systématiquement les cotes fonctionnelles, en particulier au niveau des filetages, qui sont des zones à tolérances serrées.

Un filetage galvanisé sans protection adaptée devient fréquemment hors tolérance, rendant l’assemblage difficile, voire impossible, sans reprise mécanique.

Besoin d’un devis pour des pièces filetées à galvaniser ?

TopGalva accompagne les professionnels pour anticiper les contraintes de galvanisation dès la conception.

👉 Demander un devis de galvanisation à chaud

🔎 Voir aussi : zones d’intervention TopGalva

Pourquoi les filetages posent problème en galvanisation à chaud

Épaisseur du revêtement de zinc

L’épaisseur du revêtement varie généralement de 50 à plus de 100 µm, selon l’épaisseur et la réactivité de l’acier, ainsi que les paramètres du bain. La norme ISO 1461 définit des épaisseurs minimales, sans plafond maximal.

Résultat : sur une zone fonctionnelle comme un filetage, la surépaisseur n’est ni négligeable, ni parfaitement maîtrisable.

Dépôt non uniforme

Le zinc ne se dépose pas de manière homogène :

- accumulation dans les fonds de filets,

- surépaisseur sur les arêtes,

- mauvaise évacuation dans les zones peu drainantes.

Tolérances mécaniques inadaptées

Les filetages métriques standards ne sont pas conçus pour intégrer une surépaisseur de galvanisation à chaud.

Solidification du zinc

Au refroidissement, le zinc peut créer :

- pontage entre filets,

- bavures,

- zones de grippage.

Conséquences fréquentes : écrou qui ne visse plus, grippage à l’assemblage, arrachement local du zinc, perte de fonctionnalité.

Solutions techniques pour protéger les filetages

1) Masquage avant galvanisation (solution prioritaire)

Principe : empêcher l’adhérence du zinc sur la zone filetée.

Moyens courants :

- bouchons silicone haute température,

- capuchons vissés réutilisables,

- vis sacrifiées (cas des taraudages).

Référence pratique utilisée en interne MEISER Produits de Sécurité :

Pâte silicone haute température Loctite SI 5134 BL appliquée en cordon autour du filetage pour assurer l’étanchéité avant immersion. Cette solution, combinée à un bouchon adapté, limite fortement l’infiltration dans le pas de vis.

Avantages :

- filetage brut conservé

- aucun usinage après galvanisation

- assemblage immédiat

Contraintes :

- mise en place rigoureuse indispensable

- étanchéité critique

- coût/logistique à anticiper

- limites sur géométries profondes ou pas très fins

C’est la solution de référence lorsque la fonctionnalité du filetage est critique.

2) Surcote volontaire du filetage (approche industrielle)

Principe : usiner le filetage en sous-dimension avant galvanisation pour retrouver une cote fonctionnelle après dépôt.

Adapté à : séries industrielles, pièces répétitives, process maîtrisés.

Limites : calcul précis indispensable et dépendance aux paramètres (acier, préparation, bain). Peu adapté à l’unitaire.

3) Reprise mécanique après galvanisation (solution corrective)

Méthodes :

- taraudage après coup,

- filière manuelle ou machine,

- brossage léger.

Risques :

- suppression locale du zinc,

- dégradation de la protection anticorrosion.

Acceptable uniquement avec retouche anticorrosion adaptée et réservé aux cas non anticipés.

Méthode interne utilisée chez MEISER Produits de Sécurité

Cette méthode, utilisée régulièrement dans notre équipe, vise à protéger efficacement les filetages critiques tout en restant reproductible.

Étape 1 – Préparation de la zone filetée

Repérer toutes les zones filetées sur plans ou pièces. Nettoyer et dégraisser la zone pour assurer une bonne adhérence du masquage.

Étape 2 – Application de la pâte haute température

Appliquer une pâte silicone haute température compatible (ex. : Loctite SI 5134 BL) autour du filetage, en cordon continu. Ceci permet de limiter l’infiltration de zinc lors de l’immersion.

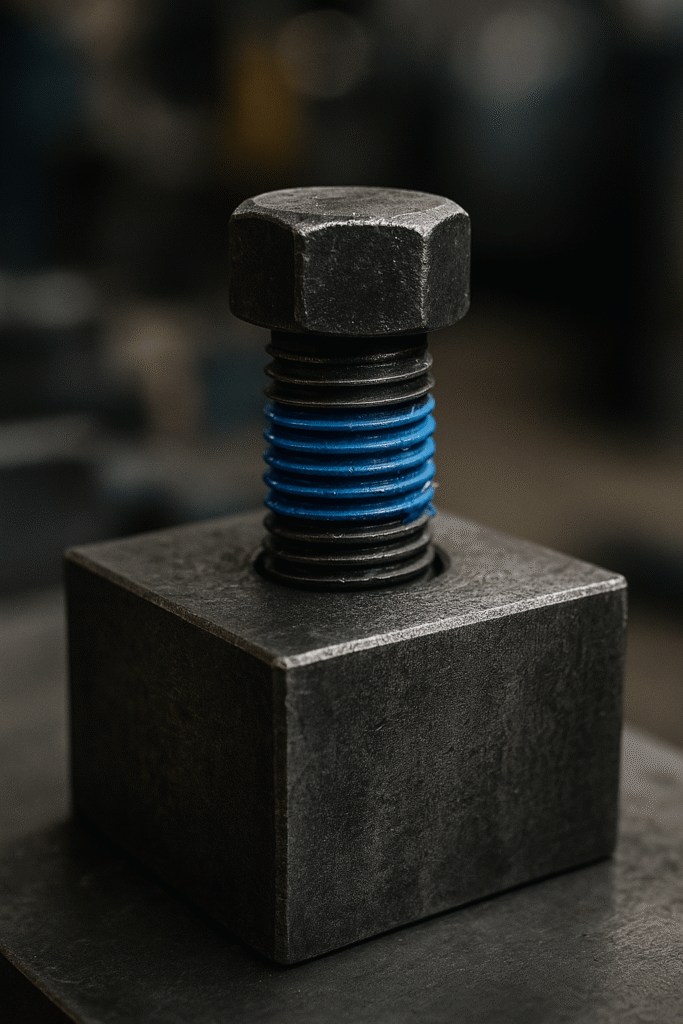

Étape 3 – Mise en place d’un bouchon mécanique

Visser un boulon brut non galvanisé (ou un bouchon adapté) dans le filetage. Le boulon sert de bouchon mécanique, tandis que la pâte assure l’étanchéité périphérique.

Étape 4 – Passage au bain

Immersion dans le bain de zinc à chaud. La combinaison pâte + bouchon limite l’infiltration dans le filetage critique.

Étape 5 – Retrait et nettoyage

Après refroidissement, dévisser le bouchon et retirer la pâte. Le filetage est généralement prêt à l’assemblage, avec un minimum d’ajustement.

Points de vigilance :

- s’assurer de l’étanchéité du masquage,

- valider sur prototype dans les assemblages critiques,

- appliquer un graissage compatible zinc après galvanisation si nécessaire.

Un avis technique en amont permet souvent d’éviter les reprises coûteuses après traitement.

Cas particuliers à anticiper

Tiges filetées galvanisées

- utiliser des écrous adaptés (souvent galvanisés ou surdimensionnés),

- éviter les écrous standards non traités,

- le fonctionnement repose sur le couple vis/écrou, pas sur la géométrie seule.

Taraudages borgnes

- risque de piégeage du zinc,

- risque de surpression lors de l’immersion,

- perçage débouchant recommandé,

- masquage indispensable.

Assemblages démontables

- prévoir un graissage compatible zinc,

- couples de serrage adaptés,

- limiter les risques de grippage et de fretting corrosion.

Erreurs fréquentes à éviter

❌ Penser qu’un filetage standard reste fonctionnel après galvanisation

❌ Compter sur un « repassage automatique » sans préparation

❌ Reprendre mécaniquement sans retouche anticorrosion

❌ Mélanger dans un même lot des pièces filetées protégées et non protégées

Bonnes pratiques avant envoi en galvanisation

- identifier clairement les zones filetées sur plans/croquis,

- prévenir le galvanisateur dès la commande,

- choisir la méthode avant fabrication,

- tester un prototype si assemblage critique,

- s’appuyer sur les principes ISO pour les zones fonctionnelles.

Pourquoi choisir TopGalva sur des pièces filetées

Les filetages sont une zone où la galvanisation peut poser des problèmes majeurs si elle n’est pas anticipée.

« TOPGALVA n’est pas une entreprise ; c’est l’interface commerciale directe d’Elvis TOUSSAINT, technico-commercial MEISER Produits de Sécurité. »

- 📞 Rappel sous 2h ouvrées

- 📄 Devis personnalisé sous 24h

- 🚚 Transport à tarif négocié, optimisé pour votre budget

- ⏱️ Délai moyen constaté : 7 jours ouvrés

- ✅ Traitement conforme ISO 1461 – Sans engagement

👉 Demander un devis + avis technique personnalisé

📍 Voir nos zones : https://topgalva.fr/galvanisation-a-chaud-france-zones-intervention/

FAQ – Filetages et galvanisation à chaud

Souvent non sans anticipation : la surépaisseur rend le filetage hors tolérance, surtout sur pas fins.

Le masquage avant galvanisation avec pâte silicone haute température + bouchon adapté est la solution de référence quand la fonctionnalité est critique.

Oui, mais c’est une solution corrective qui enlève localement le zinc. Elle doit être accompagnée d’une retouche anticorrosion adaptée.

Non, pas sans adaptation. Une surcote peut fonctionner en série, mais elle doit être maîtrisée.

Anticiper sur plan, choisir la méthode avant fabrication, et valider sur prototype si nécessaire.

À retenir

En galvanisation à chaud, un filetage non anticipé est très souvent un filetage perdu.

- Tarifs de la galvanisation à chaud — https://topgalva.fr/tarif-galvanisation-chaud/